系统简介:

随着《中国制造2025》行动纲领的制定,我国正迈入高质量制造的新时代。在这一背景下,专项设备的运行维护成为推动工业持续增长和质量提升的至关重要的环节。机械设备作为工业生产的核心,其正常运行对于生产效率和产品质量至关重要。然而,由于长时间运行、高负荷操作以及磨损和老化等因素,机械设备可能会出现各种故障,这可能导致生产中断,增加维护成本,甚至影响员工安全。

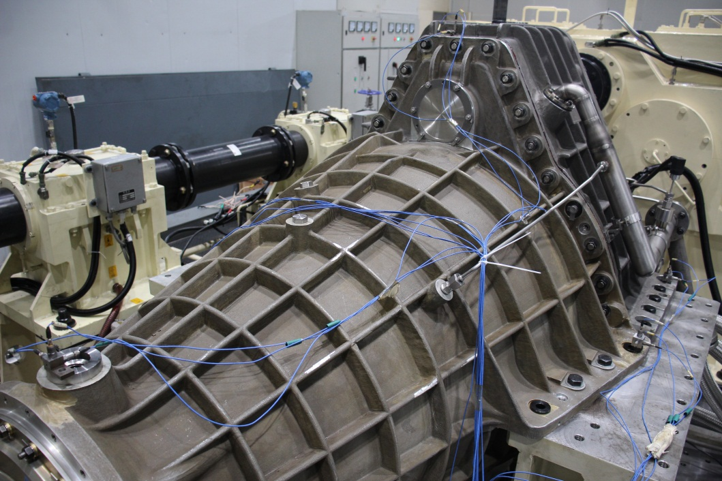

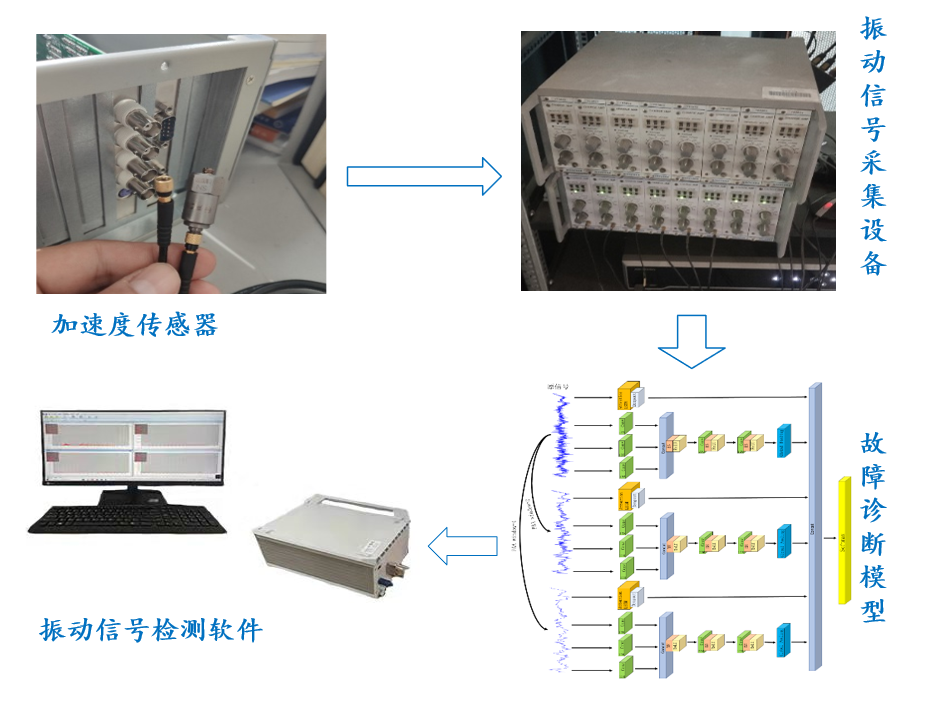

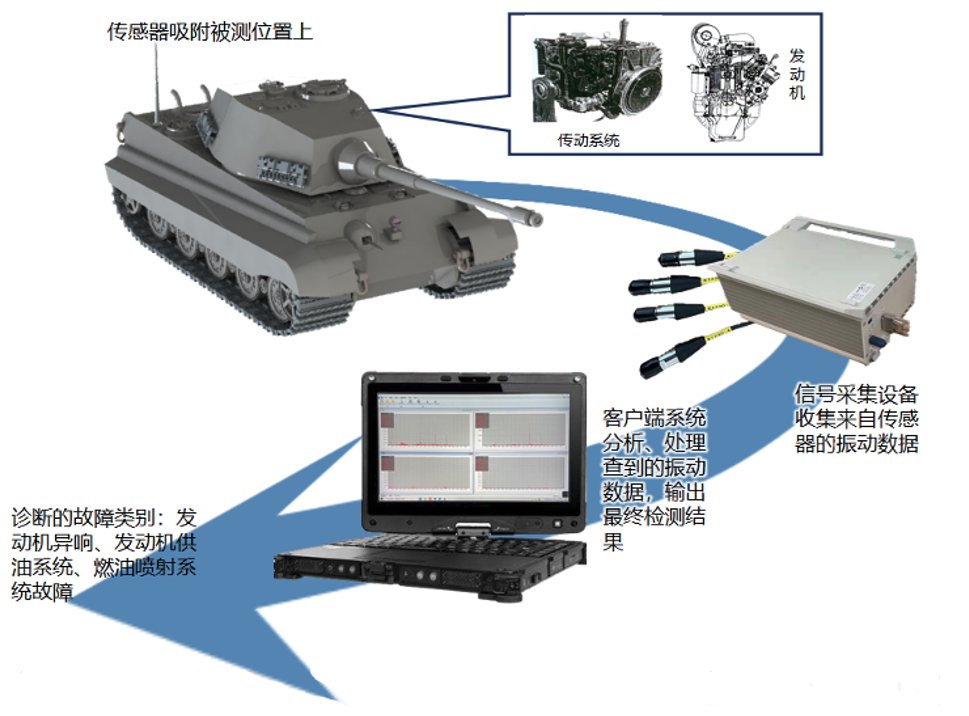

本项目利用振动传感器,对机械装备的振动信号进行实时数据采集。采集到的振动信号首先经过预处理,以去除噪音和不必要的干扰,然后进行特征提取,将复杂的振动数据转化为可分析的特征向量。接下来,系统使用经过训练的故障模型,对提取到的特征向量进行状态识别。通过对比特征向量与模型库中的数据,系统能够判断振动信号是否符合正常工作状态,从而确定机械装备的健康状况。采用基于高斯混合模型的故障模式识别算法,克服个别单一的振动数据扰动对整体识别结果的影响。提出一种改进的神经网络端到端故障诊断模型,克服了传统单一的网络拓扑结构特征提取的区分性弱和噪声鲁棒性低,故障诊断的准确率不高的问题。在开发过程中共构建了5个车台的模型,收集实验数据20余类,每类包含10万余的振动数据。实现了自动收集振动信号、智能检测故障、振动信号显示与回放,输出检测报告。

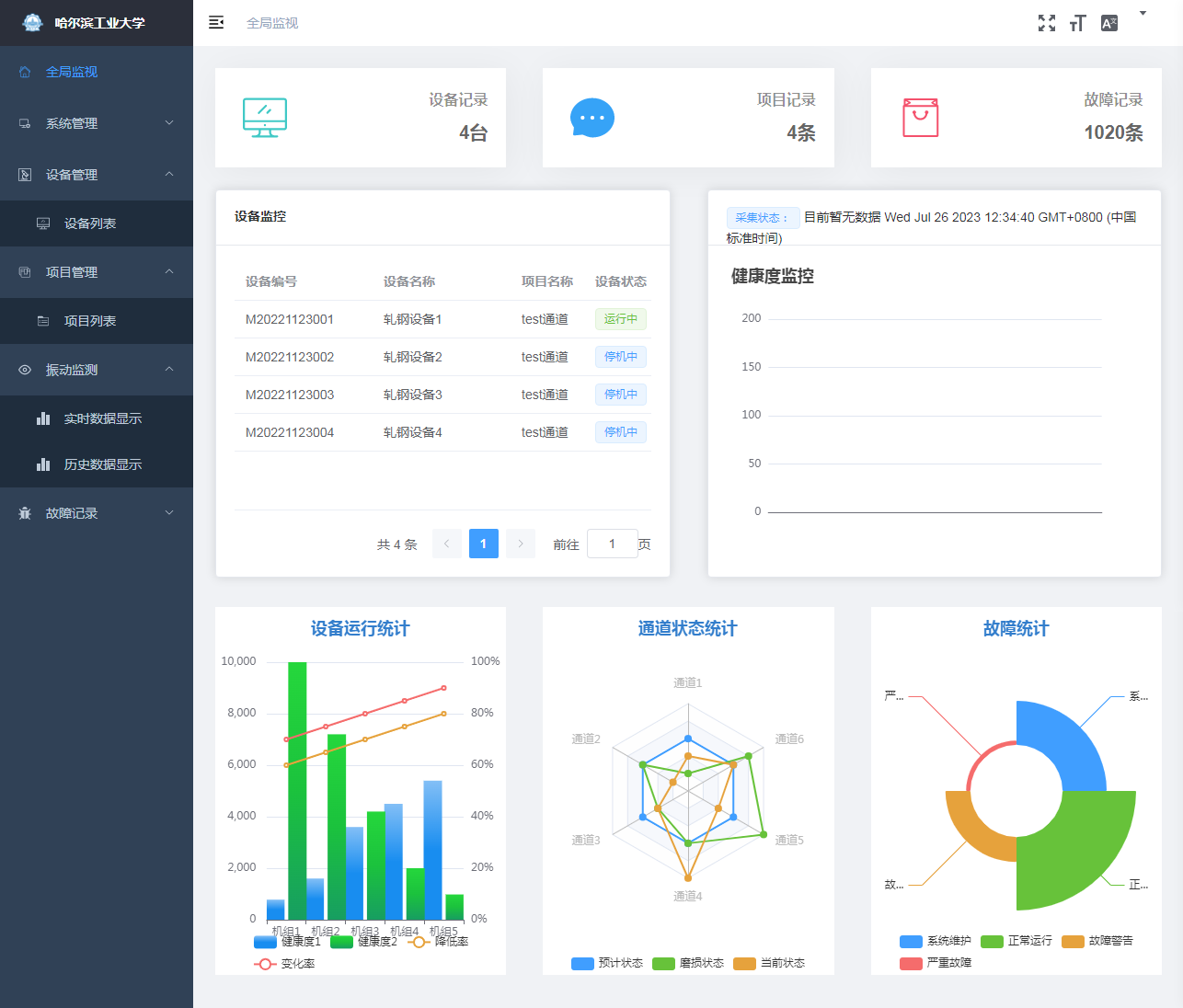

应用现状:

成果已被应用于某飞机发动机厂,通过可视化系统对设备状态进行监控,实时显示当前数据,实现故障智能检测,为其节约了大量人力物力,有效降低了维护成本。